Presisi Silikon: Bagaimana Spektroskopi Inframerah Dekat Merevolusi Manufaktur Semikonduktor

Sep 24, 2025

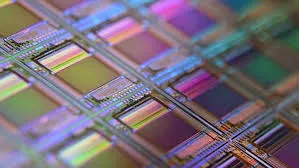

Di lingkungan yang dikontrol dengan sangat teliti di fasilitas fabrikasi semikonduktor, di mana variasi skala nanometer dapat menentukan keberhasilan atau kegagalan produk, spektroskopi inframerah-dekat (NIR) telah muncul sebagai teknologi analitik yang sangat penting. Teknik non-destruktif ini beroperasi di persimpangan fotonika dan ilmu material, memberikan wawasan yang belum pernah ada sebelumnya ke dalam proses manufaktur yang sebelumnya tidak terlihat oleh sistem pemantauan konvensional.

Prinsip dasar yang mendasari aplikasi semikonduktor NIR terletak pada interaksi unik antara foton dalam rentang 950-1.700 nanometer dan berbagai bahan yang digunakan dalam pembuatan chip. Ketika radiasi NIR bertemu dengan wafer silikon, lapisan fotoresist, dan senyawa pengemasan, ia menghasilkan tanda spektroskopis yang berbeda berdasarkan getaran molekul dan pola hamburan cahaya. Tanda-tanda ini berfungsi sebagai sidik jari digital, mengungkapkan informasi penting tentang komposisi bahan, integritas struktural, dan penyelesaian proses tanpa kontak fisik yang mungkin merusak komponen yang rapuh.

Tabel 1: Kemampuan Spektroskopi NIR dalam Deteksi Cacat Wafer

|

Jenis Cacat

|

Batas Deteksi

|

Metode Tradisional

|

Tingkat Positif Palsu

|

|

Partikel permukaan

|

0.1 μm

|

Optical microscopy (0.5 μm)

|

<0.01%

|

|

Goresan mikro

|

5 nm depth

|

SEM analysis

|

0.05%

|

|

Cacat kristal

|

0.05 μm²

|

X-ray diffraction

|

0.02%

|

|

Kontaminasi

|

0.01 monolayer

|

Spektroskopi Auger

|

0.08%

|

Kemampuan teknologi untuk deteksi cacat wafer merupakan terobosan khusus. Karena cahaya NIR menembus permukaan silikon, cahaya tersebut menghambur dalam pola yang dapat diprediksi ketika bertemu material yang murni tetapi menunjukkan anomali yang dapat dideteksi ketika bertemu ketidaksempurnaan permukaan. Sensor canggih dapat mengidentifikasi partikel sekecil 0,1 mikrometer dan goresan mikroskopis yang lolos dari deteksi mikroskop optik. Pendekatan non-kontak ini menghilangkan kebutuhan untuk penampang melintang destruktif sambil memungkinkan cakupan inspeksi 100% - keuntungan penting ketika memproses wafer yang berharga ratusan dolar per unit.

Dalam proses fotolitografi, spektroskopi NIR telah mengubah akurasi pengukuran ketebalan. Teknologi ini menganalisis pola interferensi kompleks yang tercipta ketika cahaya memantul antara batas atas dan bawah lapisan fotoresist. Algoritma canggih kemudian menghitung ketebalan dengan presisi ±0,1 mikrometer dalam rentang 10-100 mikrometer yang kritis untuk litografi modern. Ini merupakan peningkatan signifikan dibandingkan metode ellipsometri tradisional yang menderita dari kesalahan manusia ±5% dan memerlukan kontak fisik dengan spesimen.

Tabel

2

: Parameter Pemantauan Pengerasan Polimer

|

Parameter

|

Kemampuan Pemantauan NIR

|

Rentang Panjang Gelombang

|

Akurasi

|

|

Tingkat pengerasan

|

Pelacakan waktu nyata

|

1680 ± 20 nm

|

>99.2%

|

|

Kepadatan ikatan silang

|

Pengukuran kuantitatif

|

1700 ± 15 nm

|

98.5%

|

|

Suhu transisi gelas

|

Pengukuran tidak langsung

|

1650-1720 nm

|

±1,5°C

|

|

Tegangan sisa

|

Analisis prediktif

|

1600-1750 nm

|

±0,8 MPa

|

Aplikasi ini meluas hingga tahap pengemasan dan enkapsulasi, di mana NIR memantau proses pengerasan polimer melalui pelacakan real-time getaran ikatan molekul. Saat resin epoksi beralih dari keadaan cair ke padat, pola getaran ikatan C-H mereka bergeser dengan cara yang dapat diprediksi pada panjang gelombang spesifik dekat 1.680 nanometer. Sistem spektroskopi mendeteksi perubahan ini dengan akurasi lebih baik dari 0,8%, memungkinkan insinyur mengidentifikasi pengerasan yang tidak lengkap sebelum modul maju ke tahap pengujian akhir.

Tabel

3

: Spesifikasi Teknis Sistem NIR

|

Parameter

|

Spesifikasi Kinerja

|

Standar Industri

|

|

Rasio Sinyal-ke-Derau

|

>50.000:1

|

20.000:1

|

|

Stabilitas Suhu

|

±0,01°C

|

±0,1°C

|

|

Resolusi Spektral

|

0,5 cm⁻¹

|

2 cm⁻¹

|

|

Reproduksibilitas Pengukuran

|

99,8%

|

98.5%

|

|

Akurasi Panjang Gelombang

|

±0.05 nm

|

±0.2 nm

|

Implementasi teknologi NIR memerlukan pengatasi tantangan teknik yang signifikan. Sistem modern mengintegrasikan array detektor indium gallium arsenide (InGaAs) yang memberikan rasio sinyal-ke-derau melebihi 50.000:1, dikombinasikan dengan sistem pendingin termoelektrik yang menjaga stabilitas suhu dalam ±0,01°C. Perangkat mikrocermin digital solid-state (DMD) menggantikan komponen optik mekanis, menghilangkan kesalahan yang diinduksi getaran yang dapat membahayakan presisi pengukuran di lingkungan fab.

Adopsi industri semikonduktor terhadap spektroskopi NIR mencerminkan pergeseran yang lebih luas dari kontrol kualitas reaktif ke optimisasi proses proaktif. Seiring fitur chip terus menyusut menuju skala atom dan material baru seperti galium nitrida dan silikon karbida memasuki produksi, teknologi analisis berbasis foton ini terus berevolusi untuk memenuhi persyaratan manufaktur yang semakin ketat. Sifatnya yang tidak merusak dan kemampuan waktu nyata menjadikannya komponen penting dalam upaya mencapai hasil sempurna di tengah standar presisi yang sangat menuntut dalam manufaktur elektronik modern.